Elektrodenschweißen

Eines der ältesten Schweißverfahren ist das Elektrodenschweißen, gleichzeitg wird es dem Schweißer in seiner Ausbildung in der Regel als erstes vermittelt.

Beim Elektrodenschweißen sind alle Schweißnähte und Schweißpositionen möglich, ganz gleich ob Steig- oder Fallnähte, Überkopf oder in Zwangslagen. Im Prinzip können mit dem Verfahren auch nahezu alle Materialien verschweißt werden. Heute wird es allerdings hauptsächlich noch für das Schweißen von un- und niedriglegierten Stählen eingesetzt, seltener für Edelstähle. Kupfer, Aluminium und deren Legierungen werden fast ausschließlich Schutzgas geschweißt.

Der Lichtbogen brennt beim Elektrodenschweißen zwischen dem Werkstück und der abschmelzenden Elektrode. Neben dem Kerndraht schmilzt auch die Umhüllung der Elektrode während des Schweißens ab und schützt durch entstehende Gase und Schlacke das Schmelzbad sowie den Lichtbogen vor Einfluß von außen. Die Schlacke kann nach abkühlen der Schweißnaht entfernt werden.

Im Vergleich zu anderen Schweißverfahren wird die als Schweißelektrode dienende Stabelektrode während des Schweißvorgangs permanent kürzer und der Lichtbogen entsprechend länger. Für den Schweißer ist es also wichtig, die Lichtbogenlänge dauernd zu überwachen um die zunehmende Länge des Lichtbogens durch ständiges heranführen des Elektrodenhalters in Richtung Werkstück zu kompensieren. Ziel ist es, den Lichtbogen so kurz wie möglich zu halten. Dies erfordert mindestens in der Anfangszeit etwas Gewöhnung.

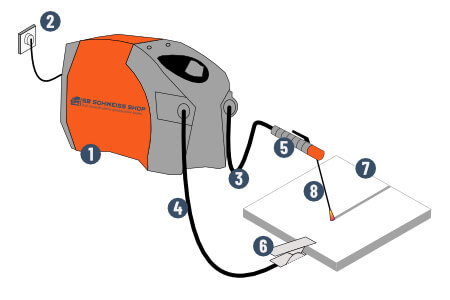

Elektrodenschweißen Aufbau

1. Elektrodenschweißgerät

2. Netzanschluss

3. Schweißkabel

4. Massekabel

5. Elektrodenhalter

6. Masseklemme

7. Werkstück

8. Stabelektrode

Benötigte Ausrüstung

Zum Elektrodenschweißen wird folgende Ausrüstung benötigt:

So funktioniert Elektrodenschweissen

Zunächst wird die Stabelektrode in den Elektrodenhalter eingespannt damit sie vom Schweißer in der zu schweißenden Fuge geführt werden kann. Um den Lichtbogen zu zünden, muss ein Kurzschluss zwischen Stabelektrode und Werkstück erzeugt werden (Kontaktzündung). Dazu wird die Elektrode kurz auf das Werkstück aufgesetzt und sofort danach leicht angehoben. Es ist darauf zu achten, dass sich die Zündstelle nicht außerhalb der Fuge befindet, sondern nur an Stellen die nach brennen des Lichtbogen sofort wieder aufgeschmolzen werden.

Wenn der Lichtbogen brennt, wird die Stabelektrode in eine geringfügig schräge oder senkrechte Position zum Werkstück gebracht, die Neigung erfolgt leicht in Schweißrichtung.

Für die meisten Elektrodentypen sollte die sichtbare Lichtbogenlänge ungefähr dem Kernstabdurchmesser der Stabelektrode entsprechen. Basische Elektroden müssen mit kürzerem Lichtbogen geschweißt werden (Abstand = 0,5 x Kernstabdurchmesser), dazu werden sie steiler geführt als rutile Elektroden.

Elektrodenschweißen Polung Plus Minus

Für die meisten Stabelektroden wird die Polung wie folgt vorgenommen: Der Elektrodenhalter wird an den Minuspol angeschlossen, das Massekabel wird an den Pluspol angeschlossen. Einige Elektrodentypen (z. B. basische Elektroden) oder manche Fabrikate von Zelluloseelektroden lassen sich besser am Pluspol verschweißen. Die entsprechende Information finden Sie auf der Elektrodenverpackung oder der Herstellerseite. Falls Ihnen diese Information nicht vorliegt, können Sie nach Unterbrechung des Schweißvorgangs die Polung testweise gefahrlos tauschen - eine falsche Polung zeigt sich meist durch eine erhöhte Spritzerbildung.

Besondere Anforderungen an den Schweißer

Im Vergleich zu anderen Schweißverfahren wird die als Schweißelektrode dienende Stabelektrode während des Schweißvorgangs permanent kürzer und der Lichtbogen entsprechend länger. Für den Schweißer ist es also wichtig, die Lichtbogenlänge dauernd zu überwachen um die zunehmende Länge des Lichtbogens durch ständiges heranführen des Elektrodenhalters in Richtung Werkstück zu kompensieren. Ziel ist es, den Lichtbogen so kurz wie möglich zu halten. Dies erfordert mindestens in der Anfangszeit etwas Gewöhnung.

Elektrodenschweißen Vor- und Nachteile

VORTEILE

- Kein Schutzgas notwendig

- Anwendung auch im Freien

- Schweißen von vielen verschiedenen Werkstoffen nur durch Wechsel auf die passende Stabelektrode

- Vergleichsweise unempfindlich gegen Verschmutzungen wie z. B. Fett, Öl, Rost oder Zunder

- Kleine und leichte Schweißgeräte (Invertertechnologie)

- Geringe Geräuschentwicklung

- Überschaubare Anschaffungskosten für die Geräteausrüstung

NACHTEILE

- Nicht geeignet für Dünnblech (< 2mm)

- Schweißnahtqualität erst nach entfernen der Schlacke erkennbar

- Niedrige Schweißgeschwindigkeit

- Nacharbeit erforderlich (Schlackeentfernung, Reinigung)

- Eventuelle Fehlerquellen durch Ansatzstellen und Endkrater

- Starke Rauchentwicklung

- Beachtenswerte Rüstzeiten, verursacht durch einspannen der Elektroden, entfernen von Elektrodenstummeln

Tabelle Elektrodenschweißen Einstellungen

| Durchmesser der Stabelektrode (mm) | Materialstärke (mm) | Stromstärke (Ampere) |

| 2,0mm | 1,5 bis 3mm | 60 bis 80 |

| 2,5mm | 2,5 bis 6mm | 75 bis 100 |

| 3,2mm | 4,0 bis 8mm | 95 bis 125 |

| 4mm | 6,0 bis 8mm | 120 bis 200 |